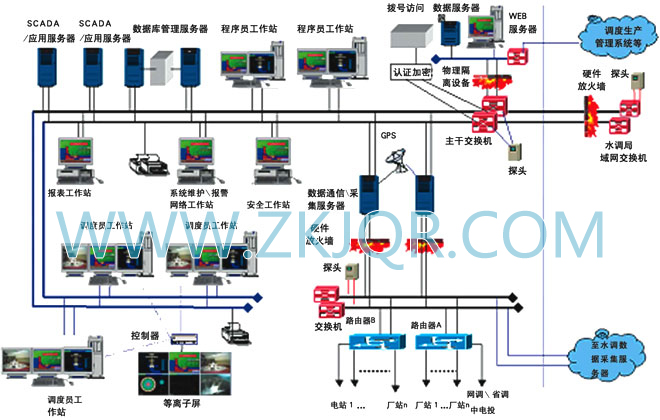

方案网络构架1

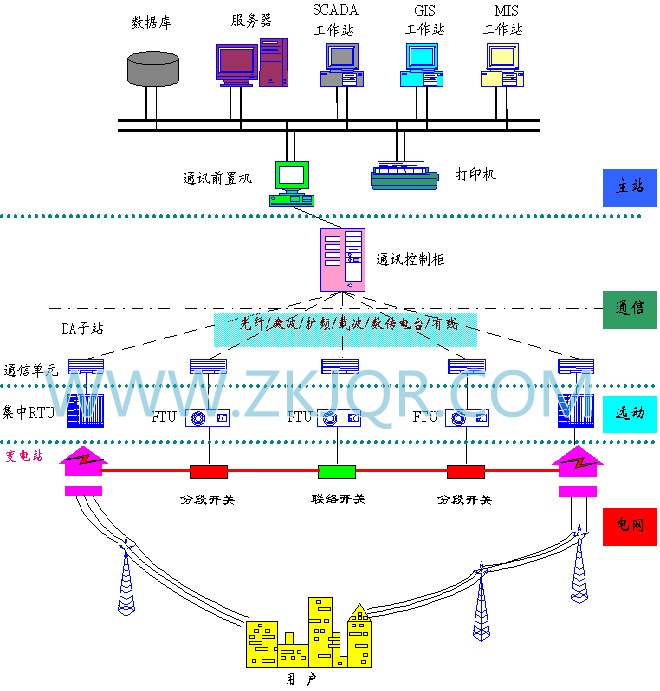

方案网络构架2

1、系统简介

本系统由操作员站兼工程师站、PLC系统、低压柜、供配电系统、智能仪器仪表及执行器组成,通过此系统操作人员对全车间进行生产控制、工艺检测,为生产调度及管理提供可靠运行数据。系统以先进的控制思想为指导,能够很好满足生产过程的需要,实现了过程参数的稳定化控制,完成了工业过程优化控制的设计,为提高工艺操作水平和管理水平创造了条件。 系统从实用、可靠、平稳运行和技术先进性的角度考虑进行设计、配置与实施,能有效提高工作效率,改善工作环境,降低劳动强度,提高产品质量。通过系统的通讯功能,工艺参数控制和电气设备控制有机地结合起来,为管理决策、质量监督和生产控制架起沟通的桥梁。上位机是实现监控的人机交互界面。通过WINCC上位机软件,可以绘制工艺生产流程图,实现现场实时数据的读写,以满足用户生产控制的需求,另外,绘制重要数据的实时曲线、历史曲线及棒状图,记录历史数据,以满足用户生产过程、产品质量的分析和生产工艺的改进。 PLC主控制器CPU集成有工业以太网接口,将PLC和上位机都连接到工业级的以太网交换机,不但实现了上位机和PLC的通讯,在上位机上实时显示和监控生产过程;而且在交换机上预留有以太网接口,可以将本系统联入工厂的管理网,通过上位机软件集成的OPC功能将生产数据上传到管理网,实现生产管理的全厂自动化。 2、系统组成

本系统由计算机控制系统、PLC控制柜、低压柜、供配电柜和现场控制柜组成。 本系统由计算机配合PLC控制柜与现场控制柜组成整套系统的控制系统,通过远程控制与就地控制的切换,从而实现操作集中、管理集中、控制分散、危险分散。控制电柜占用空间少、安装方便。为了保证系统的质量与可靠性,同时兼顾良好的性价比,电机回路控制用电气元件选用施耐德,PLC控制系统采用德国XIEMENS可编程控制器系列中大型产品。 供配电柜即MCC柜位于车间内,柜壳采用仿ABB电柜形式(公司专门针对面粉行业的特点,设计制作的一款高性能控制柜),密封良好,能有效防止车间的粉尘。每台设备由独立的单元控制回路组成,柜内配有空气开关、交流接触器、热继电器等,具有防尘、安全、维修方便等特点。柜内各回路具有过载和短路保护、电流监控功能。 现场控制柜:主要应用于单机调试、故障停机、故障检修和手动试车。 3、控制特点 根据工艺特点,实现按物料流向反方向进行顺序启动,按物料流向方向进行顺序停车。设备运行过程中发生故障时,立即进 行联锁控制(关闭故障设备来料方向前所有设备及放料闸门)。设备与设备之间的时间间隔可根据实际情况由程序统一控制,方便调整。 报警功能控制系统对生产现场设备运转情况、料位情况、闸门位置、流量大小等状态进行实时监控,故障发生时能发出声光报警,伴随语音提示。过载、欠压、短路报警,各台设备因上述或其他原因跳闸时,发出声光报警和语音提示,视工艺情况等待延时或自动控制前道工序自动停机。 料位报警:料仓满仓时可通过上料器检测料位信号,报警自动控制前道工序停止进料。失速、防堵报警:提升机配有失速控制,刮板机、绞龙配有防堵装置,可通过转速信号、行程开关检测发出报警。控制方式灵活多变,操作方式采用现场手动操作与联锁操作相结合。现场手动操作主要应用在单机调试、故障停机和故障检修后。急停:系统处于正常生产状态时,若突然发生设备故障或其它问题,操作者可通过急停按钮停止设备运行,避免因设备故障等造成的损失。 现场控制采用TN-S制供电,电机电源380V,50Hz交流电,控制电源220V交流电。整个动力线和控制线采用标准桥架、电线管、金属弯管、接线盒沿楼层及墙角的隐蔽地方敷线。所有电机采用保护接地或接零,具有可靠的防护性能。 自动控制系统主要由适合工业现场恶劣环境的工业控制计算机,指令丰富,通讯功能强大的可编程控制器,保护和控制功能完备的电机控制中心(MCC柜),信号机数据采集的各种传感器构成。工业控制计算机接受由PLC进行过预处理的数据,先建立动态数据库,而后由组态软件进行实时处理,实现动态显示、自动控制、数据记录、报表分析、曲线查询等功能。 为完成整个生产过程的高度连续化和自动化,运用“管理集中、控制分散”的DCS集散控制思想,协调整个生产过程,完善生产管理,从而提高整个车间的生产水平和整体经济效益。 规范标准:所有电气设备设计、制造、安装和调试符合下列标准及规范:国标《低压配电装置及线路设计规范》、国标《电气安装工程施工及验收规范》、国标《工业民用电力装置的接地设计规范》。 4、主要控制内容包括

计算机自动控制设备的连锁启停、故障报警等 ; 系统自诊断功能,外部信号机连锁信号的确认; 信息的自动巡检,判断及处理 ; 自动显示、记录、打印、语音广播设备的各种故障 ; 实时动态显示和控制整个生产工艺过程 ; 可在高噪声环境中进行语音通讯,如开车通知、故障定位联络和生产调度 ; 可手动或定时自动打印报表或图像拷贝 ; 失速、堵塞、跑偏等各种现场传感器与高性能的设备共同完成信号检测和各种实时控制 ; 数据传输和通讯网络 ; 计量秤和包装秤的计算机数据记录、报表打印和统计分析等; 料位监控报警和提示操作 ; 提升机时速测量,故障报警和连锁控制等; 系统防堵、故障报警和连锁控制 ; 电耗、出粉率、班组成本等重要数据统计分析 ; 管理层人员远程计算机网络查询和控制。  |